Pompe a Diffusione

Se sei interessato alle lavorazioni in ultra alto vuoto, sicuramente avrai sentito parlare delle pompe a diffusione. Di cosa si tratta? Come funzionano? Quali sono i loro vantaggi e svantaggi?

In questo breve tutorial cercheremo di rispondere a queste domande.

Le pompe a diffusione sono dispositivi statici, ovvero privi di parti meccaniche in movimento, utilizzate come dispositivi primari di pompaggio in impianti nei quali il grado di vuoto necessario è nell’intervallo compreso tra 1e-4 e 1e-9 mbar. Si tratta dei primi dispositivi sviluppati in grado di generare un’azione di pompaggio nel cosiddetto regime molecolare di vuoto, ovvero quello nel quale il cammino libero di ciascuna molecola presente in una camera chiusa è maggiore delle dimensioni della camera stessa. In queste condizioni, le molecole si spostano ad alta velocità urtando in sostanza solo le pareti della camera a vuoto e i componenti interni dell’attrezzatura. Non è possibile, pertanto, affidarsi a sistemi di pompaggio basati su effetti viscosi, i quali implicano il fatto che ci siano interazioni efficaci tra le molecole di gas presenti, che sono invece totalmente assenti in questo regime.

Il funzionamento delle pompe a diffusione è basato sul trasferimento di quantità di moto tra un getto di vapore opportunamente direzionato e le molecole del gas da pompare al di fuori dell’ambiente di lavoro: per questo motivo esse sono definite anche pompe a “getto di gas” e categorizzate come pompe a “trasferimento di momento”. Il loro nome deriva dal fatto che, durante il loro sviluppo iniziale, si notò che la diffusione di un gas in verso opposto rispetto al moto di un getto di vapore risultava impossibile.

Il vapore utilizzato per ottenere l’azione di pompaggio deriva dal processo di riscaldamento/ebollizione di sostanze ad alto peso molecolare, stabili alle alte temperature, quali ad esempio idrocarburi, oli siliconici, esteri polifenilici e perfluoropolieteri (Fomblin). Storicamente, è stato impiegato anche il mercurio, completamente abbandonato come fluido di lavoro al giorno d’oggi a causa dei rischi per la salute che esso pone. Per questa applicazione, è importante scegliere sostanze con bassissima tensione di vapore a temperatura ambiente, in modo tale che esse, condensando, non diano un contributo significativo alla pressione totale.

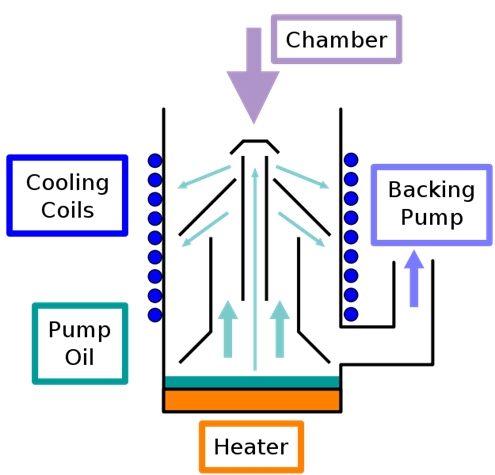

(fig. 1)

Nella sua configurazione base (Fig. 1), una pompa a diffusione presenta un bollitore, riscaldato in genere mediante una resistenza elettrica, un condotto centrale per il vapore ed una serie di ugelli, orientati verso la sezione ad alta pressione della pompa. In condizioni operative, il fluido di lavoro è alla sua temperatura di ebollizione: il vapore risultante percorre il condotto centrale e, uscendo dagli ugelli ad alta velocità, trasferisce quantità di moto alle molecole di gas presenti, “trascinandole” verso il condotto di scarico. A quest’ultimo è collegata una pompa secondaria (ad es. del tipo a vani rotanti in bagno d’olio), in grado di mantenere in corrispondenza della sezione d’uscita una pressione di 1e-1/1e-2 mbar. Il trasferimento di quantità di moto avviene per urto tra le molecole di vapore e quelle di gas presenti. Il vapore, quindi, entra in contatto con le pareti esterne della pompa, che sono mantenute ad una temperatura vicina a quella ambientale mediante un sistema di raffreddamento ad acqua o ad aria. In questo modo, il vapore condensa a contatto con le pareti fredde e ritorna nel bollitore, per effetto della gravità.

Le moderne pompe a diffusione sono dispositivi multistadio, essendo dotate di più serie di ugelli, disposti a diversa altezza, in modo tale da garantire un salto di pressione sufficiente a raggiungere i gradi di vuoto indicati. Il numero di stadi utilizzati è spesso 3 o 4.

Per evitare che una frazione del vapore utilizzato per ottenere l’azione di pompaggio possa diffondere nella camera di lavoro, spesso si utilizza un dispositivo raffreddato detto baffle, che è costruito in modo tale da essere otticamente opaco nella direzione assiale della pompa, pur consentendo il passaggio delle molecole di gas di cui si vuole ottenere il pompaggio (Fig. 2). Eventuali molecole di vapore dirette in direzione della bocca della pompa, incontrando il baffle, condensano sulle sue superfici fredde e vengono quindi catturate, prevenendo il loro ingresso in camera. Naturalmente, l’uso del baffle riduce la velocità di pompaggio.

(fig. 2)

È noto, tuttavia, che in determinate circostanze, un backstreaming di vapori in camera di lavoro è possibile, e ciò può portare ad una contaminazione della camera stessa.

Per questo motivo, spesso le pompe a diffusione sono considerate ingiustamente dispositivi “sporchi”: in realtà se utilizzate correttamente, esse presentano livelli di backstreaming di vapori estremamente contenuti e tollerabili in moltissime applicazioni.

Vantaggi delle pompe a diffusione

- Non hanno parti in movimento, per cui sono dispositivi molto robusti, affidabili e durevoli, anche in ambienti difficili (ad esempio a causa della presenza di contaminanti corrosivi).

- Possono essere costruite senza particolari difficoltà per gestire portate molto grandi.

- Presentano in genere un costo d’acquisto minore, a parità di portata, rispetto a quello di altri sistemi di pompaggio. Per i motivi sopra indicati, anche il TCO risulta essere minore.

Svantaggi delle pompe a diffusione

- Necessitano di una pompa secondaria di backing. Questa caratteristica è comune anche ad altre tecnologie, come quella delle pompe turbomolecolari.

- Per evitare di dover effettuare un ciclo di raffreddamento/riscaldamento ad ogni apertura della camera a vuoto, è necessario prevedere una valvola di isolamento (gate valve).

- Se esposte ad alte concentrazioni di agenti ossidanti (ad es. aria), anche in modo accidentale, possono generare incendi o esplosioni, a causa del fatto che alcuni fluidi di lavoro utilizzati sono combustibili.

- Il fluido di lavoro può contaminare la camera a vuoto ed i dispositivi in essa contenuti.

- Possono operare solo in posizione verticale.

- Periodicamente, l’olio va sostituito e quello esausto va smaltito.

Conclusioni

Per talune tipologie di lavorazioni in alto vuoto, le pompe a diffusione sono un’ottima alternativa, a volte preferibile rispetto ad altre opzioni, come ad esempio le pompe turbomolecolari. Il loro principale vantaggio, infatti, è la semplicità e robustezza, che le rendono una scelta valida in applicazioni industriali nelle quali siano richieste portate molto elevate e cicli di lavoro molto pesanti. Applicazioni tipiche si hanno nei seguenti processi:

- brasatura in vuoto.

- Saldatura a fascio elettronico.

- Coaters di grandi dimensioni, in particolare per lavorazioni roll-to-roll.

- Simulatori spaziali di grandi dimensioni.