Le Flange Per Alto Vuoto

Nel mondo delle apparecchiature per alto vuoto, vi è spesso l’esigenza di effettuare degli accoppiamenti fissi tra componenti meccanici in grado di garantire le necessarie condizioni di tenuta tra un ambiente a bassa pressione e l’atmosfera. È il caso, ad esempio, dei componenti dei sistemi di pompaggio, dei sensori, delle valvole, delle viewports, dei feedthrough elettrici e pneumatici ecc.

Gli standard più utilizzati al giorno d’oggi, per la progettazione di questi accoppiamenti, sono fondamentalmente tre: CF, KF ed ISO. Vediamone le caratteristiche generali ed i criteri di scelta.

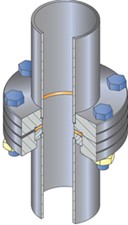

Accoppiamenti CF

Gli accoppiamenti CF (Conflat Flange, ovvero flangia Conflat) sono utilizzati normalmente per applicazioni in ultra alto vuoto, sino a 10-13 mbar. Sono disponibili in una serie di diametri nominali normalizzati, per facilitare il lavoro del progettista (DN16, 40, 63, 100, 160, 200, 250) e sono costituiti da una coppia di flange, generalmente realizzate in acciaio inossidabile AISI 304L o AISI 316L, materiali adatti ad essere saldati. La tenuta è garantita dall’interposizione, tra le due flange, di una guarnizione di tenuta in rame oxygen-free (OHFC) parzialmente o completamente ricotte, che viene deformata da due risalti presenti sulle facce piane delle flange contrapposte. La guarnizione è alloggiata in un’apposita scanalatura ricavata sulle flange stesse, per agevolarne il montaggio. La compressione della guarnizione avviene mediante il serraggio di una serie di bulloni, posti lungo la circonferenza delle flange, che sono opportunamente forate.

Negli accoppiamenti CF, la guarnizione in rame è monouso: in caso di disassemblaggio, va quindi sostituita. I principali vantaggi di questo tipo di accoppiamento sono il bassissimo livello di outgassing e di trafilamento dei gas garantito dalla tenuta metallo su metallo e la capacità di sopportare elevate temperature di baking dell’attrezzatura, prerequisito necessario per poter raggiungere valori del vuoto base estremamente bassi. I sistemi CF sono infatti in grado di operare in un intervallo di temperatura molto ampio, compreso indicativamente tra -196 °C (temperatura dell’azoto liquido) e +450 °C, garantendo sempre ottime prestazioni. Per sistemi in cui sia richiesta la resistenza a cicli termici ad alta temperatura (sino a 550 °C), sono disponibili guarnizioni in rame placcato con argento, per ridurre la formazione di ossidi.

Per contro, si tratta di un sistema che è piuttosto laborioso dal punto di vista del montaggio (un esempio di procedura è visibile ad esempio nel sito dell’azienda americana K. J. Lesker, a questo indirizzo a questo indirizzo). Inoltre, i componenti CF sono piuttosto costosi e non adatti, per le loro caratteristiche, a montaggi e smontaggi frequenti.

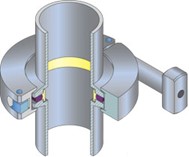

Accoppiamenti KF

Gli accoppiamenti KF sono una valida soluzione nel caso in cui siano necessarie riconfigurazioni dei sistemi in vuoto relativamente frequenti: si tratta infatti di un sistema di accoppiamento classificabile come “rapido”. Il giunto KF è realizzato tramite l’impiego di una coppia di flange, ciascuna delle quali presenta una cava circolare in grado di alloggiare un O-ring (OR) che viene interposto tra le flange stesse. L’OR è dotato di un anello di centraggio, che ha anche lo scopo di ridurre la probabilità di estrusione dell’OR quando esso è sottoposto all’azione della differenza di pressione in condizioni di temperatura elevata.

Poiché la tenuta è garantita da un elastomero, il massimo grado di vuoto gestibile con accoppiamenti KF è dell’ordine dei 10-8 mbar, normalmente sufficiente per gran parte delle applicazioni industriali. Le flange KF vengono realizzate in acciaio inox o in alluminio, e presentano un profilo troncoconico, che consente di effettuare l’accoppiamento mediante l’impiego di morsetti dotati di un opportuno profilo.

La massima temperatura di lavoro degli accoppiamenti KF è limitata dal materiale di cui è costituito l’OR (esiste un’ampia varietà di soluzioni disponibile sul mercato): nel caso del Viton, un elastomero perfluorurato di uso comune, essa è di circa 150 °C. Le misure standard disponibili sono le seguenti: KF10, KF16, KF25, KF40, e KF50, valori corrispondenti al diametro interno della flangia.

I principali vantaggi dei sistemi di accoppiamento KF è la rapidità con cui possono essere assemblati e disassemblati, ed il costo contenuto. Per contro, essi non sono in grado di garantire le prestazioni dei sistemi CF in termini di tenuta e di resistenza alle temperature elevate che possono essere presenti in taluni processi. Inoltre, i diametri disponibili per quanto riguarda i sistemi KF sono limitati a valori contenuti, tipicamente utilizzabili per alcune parti dei sistemi di pompaggio e per la sensoristica.

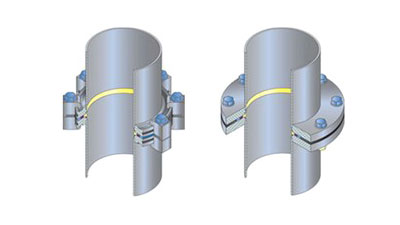

Accoppiamenti ISO

Gli accoppiamenti ISO riprendono il design delle tenute in elastomero dei giunti KF, con la differenza che l’accoppiamento viene realizzato tramite bulloni (nel qual caso le flange sono forate lungo la loro circonferenza) o morsetti multipli (nel qual caso le flange presentano una scanalatura circonferenziale nella quale i morsetti possono fare presa).

Le misure standard disponibili in commercio sono 63, 80, 100, 160, 200, 250, 320, 400, 500, e 630, valori corrispondenti al diametro interno della flangia. L’intervallo operativo, in termini di valore minimo di pressione gestibile e minima e massima temperatura di lavoro, è limitato dalle caratteristiche dell’OR, ed è sostanzialmente coincidente con quello dei sistemi KF. Si tratta, tuttavia, di sistemi pensati per estendere la praticità del sistema KF a diametri più elevati.

Conclusioni

I tre sistemi di accoppiamento per alto vuoto descritti, CF, KF e ISO coprono gran parte delle necessità dal punto di vista progettuale per quanto riguarda la giunzione a tenuta di componenti standard. Queste giunzioni sono disponibili, normalmente a magazzino, presso i principali produttori/distributori di componenti per vuoto e costituiscono quindi una valida risorsa per ridurre i tempi di sviluppo ed aumentare l’affidabilità e la standardizzazione delle apparecchiature operanti in alto vuoto.