Finitura Superficiale Interna Delle Camere a Vuoto

In un impianto che opera in condizioni di alto vuoto, il sistema di pompaggio viene utilizzato per rimuovere l’aria presente nella camera di lavoro. È un’affermazione vera?

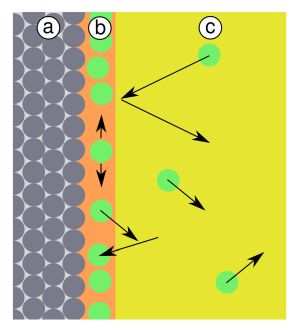

Beh, solo parzialmente, diciamo. Ciò che è vero è che nelle fasi inziali del processo di svuotamento, le pompe provvedono a rimuovere l’aria presente, composta principalmente da azoto, ossigeno, argon, vapore acqueo e tracce di altre sostanze gassose presenti. A un certo punto, però, a dominare il flusso di specie gassose gestito dalle pompe non è più il gas presente nel volume della camera all’inizio del processo, ma quello generato dal fenomeno di outgassing. Di cosa si tratta? È presto detto: l’outgassing è il flusso di gas generato dal rilascio di specie volatili dalle superfici interne della camera a vuoto, incluse quelle derivanti dalla presenza degli oggetti posizionati all’interno dell’impianto, per essere trattati. Questo rilascio di specie gassose ha, come protagonista, una molecola molto piccola ed in grado di formare legami molto stabili con le superfici metalliche: l’acqua. Considerando una camera a vuoto realizzata in acciaio inossidabile, le sue pareti, come è noto, saranno ricoperte da un sottilissimo strato di ossido di cromo: le molecole di H2O derivanti ad esempio dall’umidità atmosferica, si ancoreranno facilmente ad esso, formando uno strato pressoché uniforme di acqua chemi-adsorbita. Spesso, questo strato non è un semplice monolayer, ma un multi-layer, nel quali sono presenti quantità di acqua maggiori, in funzione delle condizioni ambientali alle quali la camera è stata esposta (ad esempio, in caso di giornate umide, la situazione sarà peggiore). Le molecole in questione, sono fortemente legate alla superficie su cui si trovano, per cui distaccarle dalla stessa richiede un certo tempo ed un certo sforzo. Nella pratica, serve un certo tempo di esposizione ad un grado di vuoto sufficiente affinché le molecole di acqua si distacchino dalla superficie metallica, per essere quindi rimosse dalle pompe.

Il processo può essere accelerato riscaldando la camera a vuoto ad una temperatura di almeno 110-120 °C o più, per favorire la cinetica di rilascio: ciò è possibile purché il materiale da trattare non subisca deterioramenti a causa della temperatura presente.

Ma, in pratica, quanto tempo serve per far sì che tutta (o quasi) l’acqua presente venga de-sorbita, consentendo il raggiungimento di gradi di vuoto elevati?

La quantità di acqua chemi-adsorbita, dal punto di vista quantitativo, è normalmente molto piccola: uno strato monomolecolare di acqua ha un peso specifico dell’ordine di grandezza di 1 mg per metro quadro. Purtroppo, quando l’acqua viene desorbita, si trasforma in vapore, che alle basse pressioni necessarie per generare l’outgassing si espande, occupando volumi rilevanti. Ad esempio, supponendo che il desorbimento sia totalmente irreversibile, il milligrammo di acqua prodotto per outgassing da una superficie di un metro quadro, alla pressione di -ad esempio- 1e-4 mbar, occupa un volume di circa 12.200 litri, che devono essere interamente gestiti dalle pompe presenti!

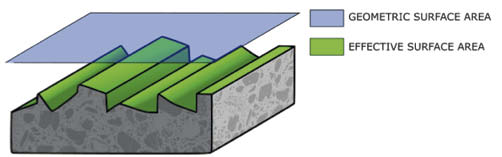

Fatta questa premessa, veniamo quindi al punto: la finitura delle superfici. Avrete notato che la finitura delle superfici interne delle camere a vuoto tende ad essere sempre più accurata via via che il vuoto base che si desidera ottenere è più spinto. Il motivo è che la quantità di acqua che è necessario gestire a causa del fenomeno di outgassing, aumenta con l’aumentare della rugosità superficiale della camera. Tralasciando effetti secondari, il motivo principale è che se la rugosità aumenta, aumenta l’area superficiale effettiva, rispetto a quella nominale. In pratica, una superficie non perfettamente liscia di 1 m2, ha un’area effettiva esposta al vuoto superiore al valore nominale.

Area superficiale nominale ed effettiva

Area superficiale nominale ed effettiva

Questo effetto è ben noto a chi ha necessità, ad esempio, di effettuare incollaggi o verniciature: poiché si tratta di processi nei quali l’adesione dipende dall’area effettiva di contatto, si cerca di massimizzarla, aumentando la rugosità del substrato. Nel nostro caso, l’esigenza è quella opposta: rendere le superfici più lisce possibili, per ridurre al minimo i tempi di pompaggio.

In pratica, la possibilità di lavorare con superfici lucidate a specchio si ha solo in camere per EHV (extremely High Vacuum) per uso scientifico. Gli impianti a vuoto tendono a sporcarsi a causa dei residui di materiali depositati, per cui si preferisce utilizzare una finitura che sia un buon compromesso tra minimizzazione dell’area superficiale effettiva e praticità di pulizia. Questo è il motivo per il quale le camere prodotte da Alca Technology siano normalmente internamente pallinate con microsfere ceramiche: l’esperienza dimostra che questo tipo di finitura è l’ideale dal punto di vista pratico.

Buon vuoto a tutti!