Magnetron Sputtering

Introduzione

Il sistema di deposizione magnetron sputtering si è sviluppato rapidamente negli ultimi vent'anni, a seguito della crescente domanda industriale di film funzionali di alta qualità. Al giorno d'oggi il magnetron sputtering supera di livello le altre tecniche utilizzate per la deposizione di rivestimenti in campo industriale.

I magnetron convenzionali, sviluppati all'inizio degli anni '70, costituirono un passo importante per superare i limiti del processo di sputtering precoce, che erano noti e utilizzati da molti anni nonostante le loro limitate capacità industriali. In seguito ci fu l'avvento del magnetron sbilanciato alla fine degli anni '80 e lo sviluppo di sistemi "a campo chiuso" multi-sorgente nei primi anni '90, che finalmente offrirono al settore industriale una serie di tecnologie di deposizione eccezionalmente versatili e performanti. Un ulteriore recente innovazione, il magnetron sputtering pulsato (PMS), consente oggi di depositare rivestimenti di materiali isolanti densi e privi di difetti, in particolare ossidi ad alti tassi di deposizione, evitando la formazione di archi e migliorando la qualità del film depositato.

Magnetron sputtering

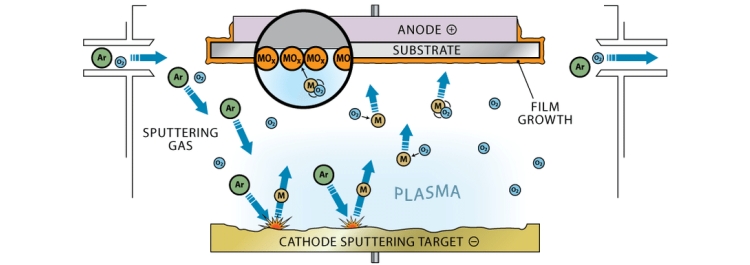

Nella fase iniziale del processo di base dello sputtering, una piastra target (o catodo) è bombardata da ioni energetici provenienti da un plasma a scarica di bagliore: essenzialmente, gli ioni agiscono come piccoli meteoriti, che colpiscono la superficie del target, portando allo sputtering, ovvero alla "vaporizzazione" degli atomi. Quest'ultimi, essendo di solito neutri, possono volare liberamente lontani dal target, e vanno così a colpire la superficie di un substrato, dove si condensano come un film sottile. Gli impatti degli ioni provocano anche l'emissione di elettroni secondari dalla superficie del target, che aiutano a sostenere il plasma. Questo processo soffre di bassi tassi di deposizione e di elevati effetti di riscaldamento del substrato e non è infatti adatto alla deposizione di materiali isolanti.

Lo sputtering con magnetron supera questi limiti, usando un campo magnetico parallelo alla superficie del target per catturare elettroni secondari, mantenendoli in prossimità del target. Questo effetto di intrappolamento aumenta la densità del plasma in prossimità del target e quindi si crea un numero maggiore di ioni e di atomi vaporizzati che vanno a colpire il target e, inoltre, permette di ottenere tassi di deposizione più elevati sul substrato.

In un magnetron convenzionale il plasma è confinato nella regione vicino al target: il substrato può essere posizionato all'interno di questa regione o all'esterno di essa. Nel primo caso, sarà sottoposto a un bombardamento ionico simultaneo, che può avere una forte influenza sulla struttura del film depositato, rendendolo possibilmente più denso. Se, invece, il substrato viene posizionato al di fuori della regione del plasma, il bombardamento ionico e i suoi effetti cessano. Se bisogna rivestire un componente di grandi dimensioni questo può essere influenzato negativamente, aumentando così l'effetto di bombardamento ionico. Spesso, tuttavia, ciò porta a film più difettosi e stressati, a causa della maggiore energia cinetica degli ioni.

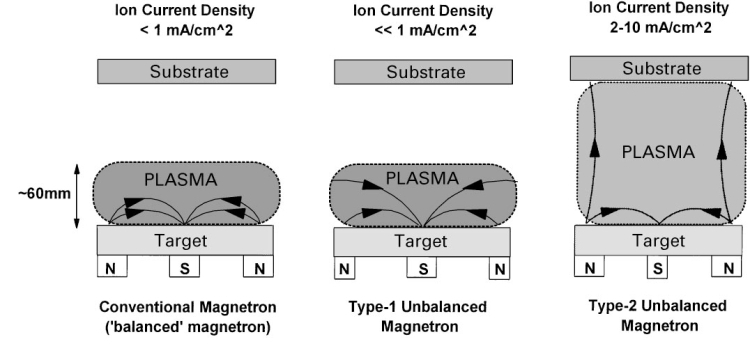

Per risolvere il problema dell'alto flusso di ioni a bassa energia, che è la condizione ideale per ottenere film densi e di alta qualità, sono stati inventati magnetron sbilanciati.

Magnetron sputtering sbilanciato

I magnetron sbilanciati hanno un campo magnetico "che perde", nel senso che non tutte le linee di campo sono chiuse tra i poli centrali ed esterni. Alcune linee di campo si estendono al substrato, il che consente ad alcuni elettroni secondari di seguirle. Di conseguenza, il plasma si estende verso il substrato, consentendo alle alte correnti ioniche di fluire verso di esso. Inoltre, questi ioni sono particelle a bassa energia, vale a dire le più adatte alla ristrutturazione del rivestimento e ideali per ottenere depositi con le migliori proprietà. Windows e Savvides sono stati gli scienziati che per primi hanno studiato a fondo questa tecnologia, dimostrando che con un magnetron sbilanciato il flusso di ioni può essere fino a dieci volte superiore a quello ottenibile con i magnetron convenzionali.

Rappresentazione di diverse modalità operative del magnetron - Da fonte [1]

Come osservazione finale, va sottolineato che con un magnetron sbilanciato, il rapporto di arrivo del substrato ione-atomo non cambia variando la velocità di deposizione, semplificando così la gestione del processo.

Magnetron sputtering a "campo chiuso"

Per rivestire uniformemente componenti complessi a velocità accettabili, è necessario considerare la fonte multipla. In un sistema a più magneti, i campi magnetici possono essere disposti con polarità magnetiche identiche o opposte. Nel primo caso, abbiamo una configurazione "specchiata", in cui le linee del campo divergono con le pareti della camera del vuoto, portando a una bassa densità del plasma attorno al substrato. Nel secondo caso, abbiamo una configurazione a "campo chiuso", in cui le linee di campo sono collegate tra i magnetron. Questo consente di ottenere una regione del plasma ad alta densità attorno al substrato, che può essere circa 2-3 volte superiore a quella ottenuta nelle stesse condizioni nelle configurazioni a specchio o singole sbilanciate del magnetron.

I sistemi a più magnetron sono ideali per la deposizione di materiali multicomponente, poiché ciascuno dei target magnetron può essere di un materiale diverso. Questo può essere fatto anche usando gas reattivi, consentendo di depositare nitruri, ossidi di alta qualità, ecc.

Vaporizzando i target a velocità diverse, è possibile ottenere qualsiasi composizione di lega desiderata. Inoltre, variando la velocità di sputtering o la composizione della miscela di gas durante la deposizione, la composizione e, quindi, le sue proprietà, possono essere classificate secondo lo spessore del rivestimento, ottimizzando così le proprietà del rivestimento desiderato.

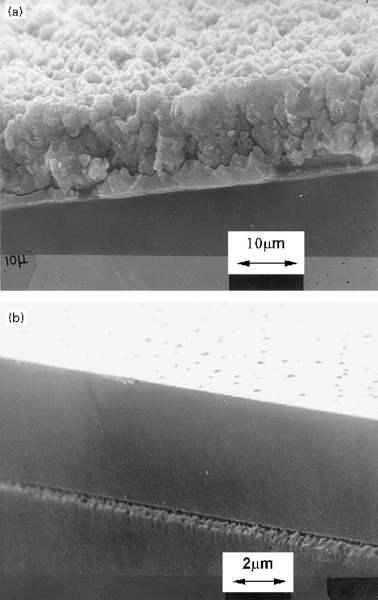

Magnetron sputtering pulsato

La deposizione tramite sputtering di materiali isolanti presenta alcune difficoltà: il sovraccarico del target e gli archi, il controllo stechiometrico e l'avvelenamento in sistemi di sputtering reattivi, la bassa velocità di deposizione e i costi elevati per RF sputtering (radiofrequenza). Il processo di magnetron sputtering pulsato (PMS) è stato appositamente sviluppato per superare questi problemi, e quindi per la produzione di film altamente isolanti.

Con l'impulso della scarica di magnetron nella gamma di frequenza media (10-200 kHz) la formazione di archi può essere fortemente ridotta, portando a una migliore qualità del film depositato, mentre si raggiungono velocità di deposizione vicine a quelle del metallo puro (decine di micron all'ora). Gli alimentatori PMS sono apparecchiature sofisticate e costose, con una varietà di modalità operative e parametri di processo regolabili disponibili; tuttavia, per alcuni materiali isolanti difficili da depositare, sono diventati la scelta più opportuna. La ragione di ciò è evidente nelle immagini seguenti, in cui il deposito risultante di Al2O3 con spruzzi reattivi DC rispetto a PMS può essere confrontato visivamente: il rivestimento PMS ha una composizione stechiometrica Al2O3 ed è estremamente denso con scarsa possibilità di formare difetti e disomogeneità strutturali.

Micrografie SEM delle sezioni di frattura dell'ossido di alluminio depositato da (a) sputtering reattivo DC e (b) PMS. - Da fonte [1]

Bibliography

[1] https://doi.org/10.1016/S0042-207X(99)00189-X - P.J Kelly, R.D Arnell, Magnetron sputtering: a review of recent developments and applications, Vacuum, Volume 56, Issue 3, 2000, Pages 159-172, ISSN 0042-207X.

[2] https://doi.org/10.1116/1.4998940 - E. Greene, J. (2017). Review Article: Tracing the recorded history of thin-film sputter deposition: From the 1800s to 2017. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films. 35.

[3] https://doi.org/10.1016/B978-0-8155-2031-3.00005-3 - D. Depla, S. Mahieu, J.E. Greene, Chapter 5 - Sputter Deposition Processes, Editor(s): Peter M. Martin, Handbook of Deposition Technologies for Films and Coatings (Third Edition), William Andrew Publishing, 2010, Pages 253-296.